金属粉碎机生产线通过多阶段协同作业将金属废料破碎、分选为可再生颗粒,其核心工作原理如下:

1. 预处理阶段

钢厂边角料(如汽车外壳、金属骨架)需先经人工或机械分拣,去除塑料、木屑等杂物;大体积物料通过剪切机或打包机切割压缩至适宜尺寸,避免堵塞设备。

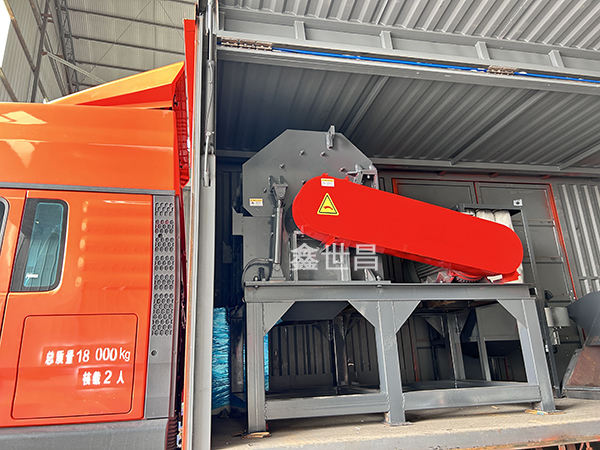

2. 粉碎阶段

核心设备:粉碎机依靠电机或液压系统驱动转子高速旋转,锤头/刀片以每分钟数千转的转速冲击、剪切金属,将废料撕裂成碎块。

技术特点:

针对硬质金属(如轮毂、铝合金),液压驱动提供高扭矩冲击力,确保高效破碎;

筛网控制出料粒度,未达标碎料循环粉碎,直至形成均匀颗粒(通常<5cm)。

3.分选提纯

磁选分离:破碎后混合物料经磁选机吸附铁磁性金属(钢铁),实现与非金属杂质的初步分离;

涡电流分选:针对有色金属(铝、铜),利用交变磁场产生涡流排斥力,按密度差异分选;

气流与振动筛:轻质杂质(塑料、橡胶)被气流抽离,振动筛按粒度二次筛分,确保成品纯度>90%。

4. 后处理与环保

除尘系统:布袋除尘器或喷淋装置捕获粉碎过程中产生的粉尘,减少污染;

成品处理:纯净金属颗粒经打包机压缩,便于运输至冶炼厂重熔,最终实现资源循环利用。

关键组件作用:

锤头/刀片:高速冲击物料,硬度需适配金属特性(锻造锤头经济耐用,高铬合金锤头使用硬质金属)。

筛网:控制出料粒度,未达标物料返工破碎。

气流分选机:分离轻质杂质,提升金属纯度。

注:生产线自动化程度高,通过物理冲击、分选技术最大化回收价值,同时降低能耗与环境负荷。

![]() 在线咨询

在线咨询